ISO 12100 Sicherheit von Maschinen - Risikobewertung und Risikominderung

Die für den Maschinen- und Anlagenbau besonders wichtigen Grundnormen EN ISO 12100-1, EN ISO 12100-2 und EN ISO 14121-1 wurden per 15.12.2010 zurückgezogen und durch die EN ISO 12100 ersetzt.

Die Maschinenrichtlinie 2006/42/EG und auch andere Richtlinien fordern die Durchführung einer Risikobeurteilung und damit einhergehend eine Risikominderung. Die Grundnorm ISO 12100 legt allgemeine Leitsätze zur Risikobeurteilung und Risikominderung fest und hilft somit Entwicklern, Maschinenbauern und Konstrukteuren, sichere Anlagen zu produzieren. Durch die neue Norm wurde der Überblick über die grundlegenden Sicherheitsanforderungen an Maschinen und Anlagen deutlich verbessert, da viele Doppelspurigkeiten der drei Vorgängernormen eliminiert wurden.

Die EN ISO 12100 beschreibt grundlegende Gefährdungen und hilft Konstrukteuren dabei relevante und signifikante Gefährdungen zu identifizieren. Hierbei ist die Rede von Gefahren, die von einer betrachteten Maschine ausgehen und innerhalb der Grenzen dieser Maschine entstehen können.

Gefährdungen können elektrischer, mechanischer, thermischer Natur sein oder sich in Form von Lärm, Schwingungen, Strahlung uvm. äußern.

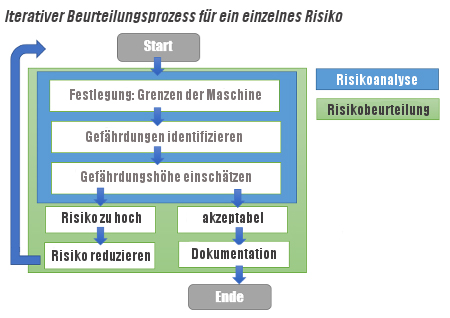

Prozess zur Risikominimierung - Gefährdungen richtig beurteilen

Insbesondere im Entwicklungsprozess von Maschinen, muss der Konstrukteur in der Lage sein über sicherheitsrelevante Sachverhalte zu entscheiden. Mit Anwendung der ISO 12100 soll das Risiko der Maschinen während ihrer Lebensdauer durch mehrstufige Verfahren minimiert werden. Nur eine klar strukturierte Vorgehensweise ermöglicht es auch komplexe Maschinen zu bewerten.

Um Risiken systematisch zu erkennen und zu bewerten, liefert die DIN EN ISO 12100 ausführliche Informationen. Ein Überblick:

Ausgangspunkt ist die Festlegung der Grenzen der Maschine. Dazu zählen: physische Grenzen wie Größe und Bewegungsbereich, Festlegung und Abgrenzung der bestimmungsgemäßen Verwendung, zeitliche Grenzen wie Lebensdauer und Wartungsintervalle. Mit dieser Abgrenzung wird also bestimmt, wofür die Maschine eingesetzt wird und wofür nicht.

Im nächsten Schritt wird die Maschine im Detail auf Risiken untersucht. Alle Einzelrisiken werden erfasst und dokumentiert.

Beachten Sie hierbei:

- Die Lebenszyklen einer Maschine (Transport, Montage, Inbetriebnahme...)

- unterschiedliche Betriebszustände

Jede Phase des Lebenszyklus und jede Betriebsart kann ihre eigenen Risiken haben. Nutzen Sie zur Ermittlung der Einzelrisiken den Anhang B der DIN EN ISO 12100.

Haben Sie alle Risiken erkannt, wird die Gefährdungshöhe eingeschätzt. Das potentielle Schadensausmaß und die Eintrittswahrscheinlichkeit eines Schadens werden analysiert. Danach wird beurteilt, ob das Einzelrisiko akzeptabel ist oder minimiert werden muss. Werden Maßnahmen zur Risikominimierung getroffen, muss das Risiko erneut bewertet werden.

Nach jeder Änderung an der Maschine muss der iterative Prozess erneut durchlaufen werden, bis die identifizierten Einzelrisiken auf ein akzeptables Maß reduziert wurden.

Schriftliche Dokumentation der Risikobeurteilung

Die Dokumentation der Risikobeurteilung ist Teil der technischen Dokumentation, die Hersteller für Maschinen anlegen müssen. Die dokumentierte Risikobeurteilung ist letztendlich auch eine Voraussetzung für das Anbringen des CE-Zeichens und das Inverkehrbringen in Europa.

JETZT ANRUFEN 07261 - 952 793

In unserem Konfigurator haben Sie sich ihre individuellen Schilder gestaltet.

Möchten Sie die Konfiguration direkt fortsetzen?

Konfiguration öffnen: Setzen Sie die Gestaltung Ihrer Schilder fort.

Verwerfen: Durch das Verwerfen geht Ihre Gestaltung unwiderruflich verloren.