Zahlreiche Unfälle lassen Unternehmen diese Frage mit einem klaren „Ja“ beantworten. Mitarbeiter greifen beispielsweise zwischen bewegliche Teile einer Maschine oder halten sich in Bereichen auf, die nicht gesichert sind. Amputationen oder gar Todesfälle sind nach solchen Eingriffen keine Seltenheit, wie ein jüngstes Beispiel zeigt:

„Auf dem Gelände des Autoherstellers Opel in Rüsselsheim ist ein Mitarbeiter bei einem Arbeitsunfall ums Leben gekommen. (...) der 51-Jährige [wurde] bei Reinigungs- und Wartungsarbeiten an einer Fabrikationsmaschine zwischen Maschinenteilen eingeklemmt“ (Focus Online, Meldung vom 10.08.2016)

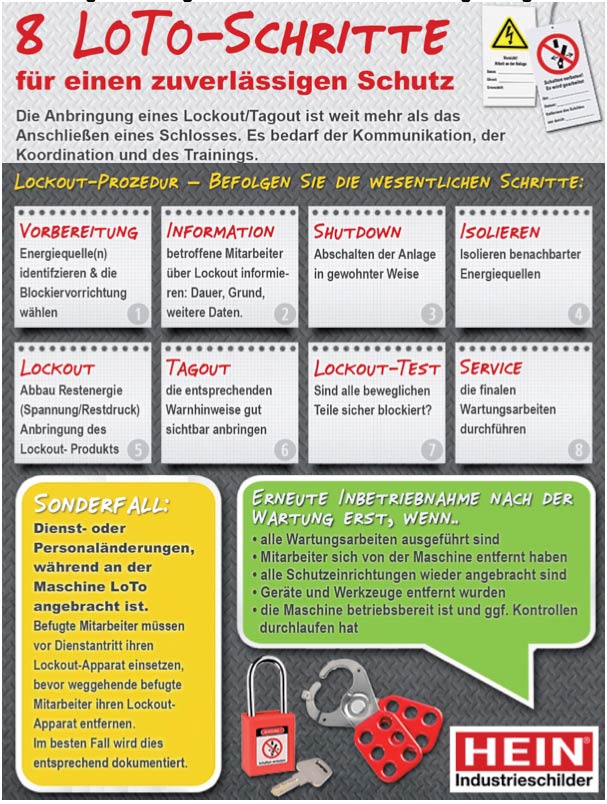

Die Gründe für Unfälle dieser Art sind dabei häufig bei fehlenden oder falsch gehandhabten Sicherungen und der unkontrollierten Freigabe von Energien zu finden. Um Risiken bei Maschineneingriffen zu senken, ist daher ein im Unternehmen implementiertes Konzept zur Wartungssicherung und Kennzeichnung (engl. Lockout-Tagout, Abk. LoTo) sinnvoll.

Dieses Whitepaper hilft Arbeitgebern und Sicherheitsbeauftragten dabei, einen Überblick über die wichtigsten Aspekte rund um das Thema Wartungssicherung zu erhalten. Lockout-Tagout sollte zu jedem ehrgeizigen Unfallvermeidungsprogramm gehören!

Unter anderem werden diese Aspekte vermittelt:

- Was sind die wesentlichen Schritte zur Entwicklung einer Gesamtstrategie für Lockout- Tagout?

- Wann wird an einer Maschine eine Lockout-Tagout Anweisung benötigt? Und wie sieht diese bestenfalls aus?

- Welche Schritte muss ein Wartungsmitarbeiter für den Lockout kennen?

Grundlagen

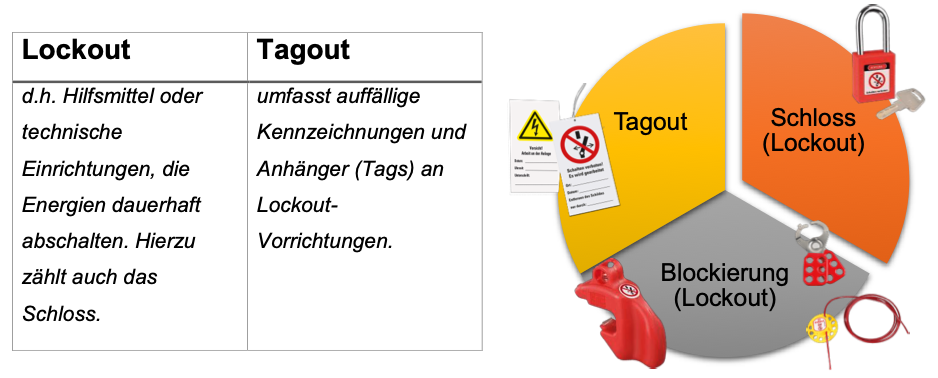

Was ist überhaupt Lockout-Tagout?

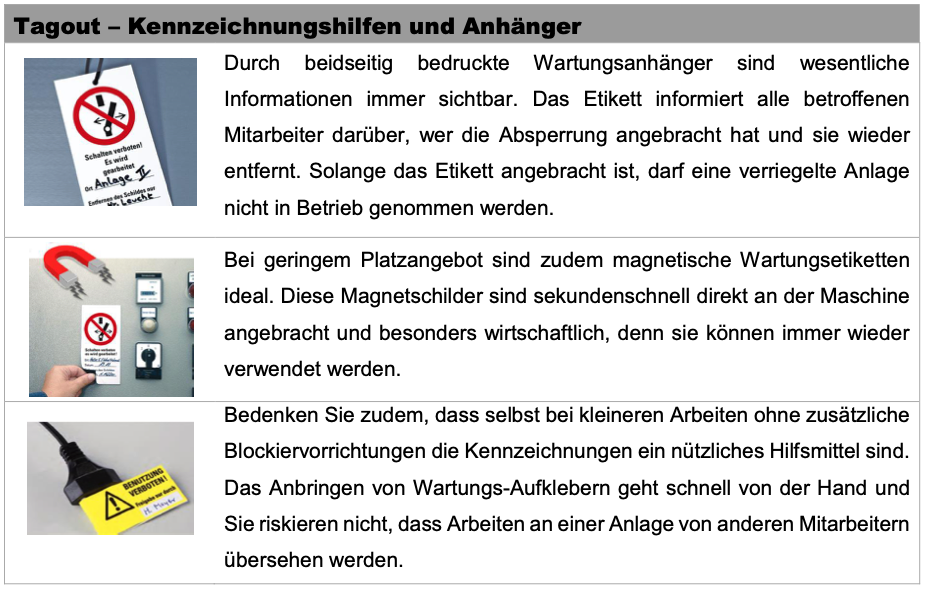

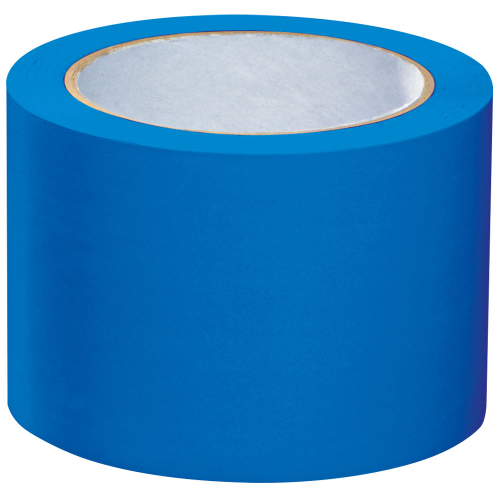

Reparaturen und Wartungen von industriellen Anlagen und Maschinen sind wiederkehrende Arbeiten, die ein hohes Unfallrisiko bergen. Die häufigste Unfallursache ist eine nicht ausgeschaltete Energiezufuhr. Dabei bieten wenige Dinge einen so effektiven Schutz wie ein Lockout-Tagout. Nur 3 wesentliche Komponenten kommen bei einer Absperrung dieser Art zum Einsatz:

Als effektiv gilt eine Verriegelung dann, wenn mindestens ein Schloss und ein entsprechender Warnhinweis angebracht wurden. Abhängig von der Energiequelle ist, ob und in welcher Art ein zusätzlicher Mechanismus zur dauerhaften Abschaltung von Energie eingesetzt werden muss.

Welche gefährlichen Energiequellen gibt es?

Bei fehlender Wartungssicherung sind viele Szenarien denkbar: Arbeiter verbrühen sich zum Beispiel durch ein automatisch auslösendes Dampfventil. An anderer Stelle löst sich womöglich ein blockiertes Fördersystem und verletzt einen Mitarbeiter schwer. Oder ein loses Kabel versetzt jemandem einen elektrischen

Schlag. Prüfen Sie daher vorab, welche Energiequellen (siehe Abbildung) mit Werksmaschinen oder –ausrüstungen verbunden sind. Eine adäquate Verriegelung findet sich für jede dieser Gefährdungstypen.

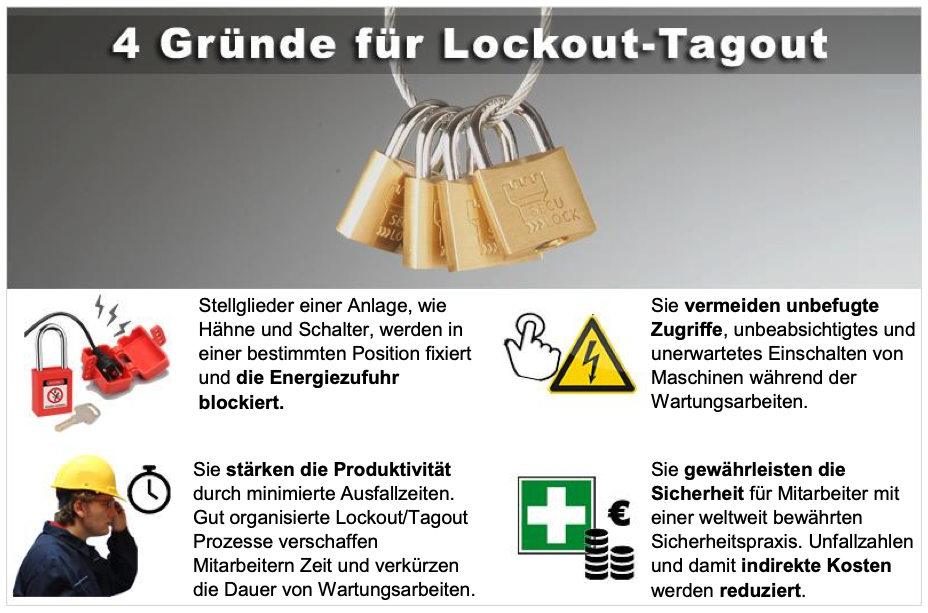

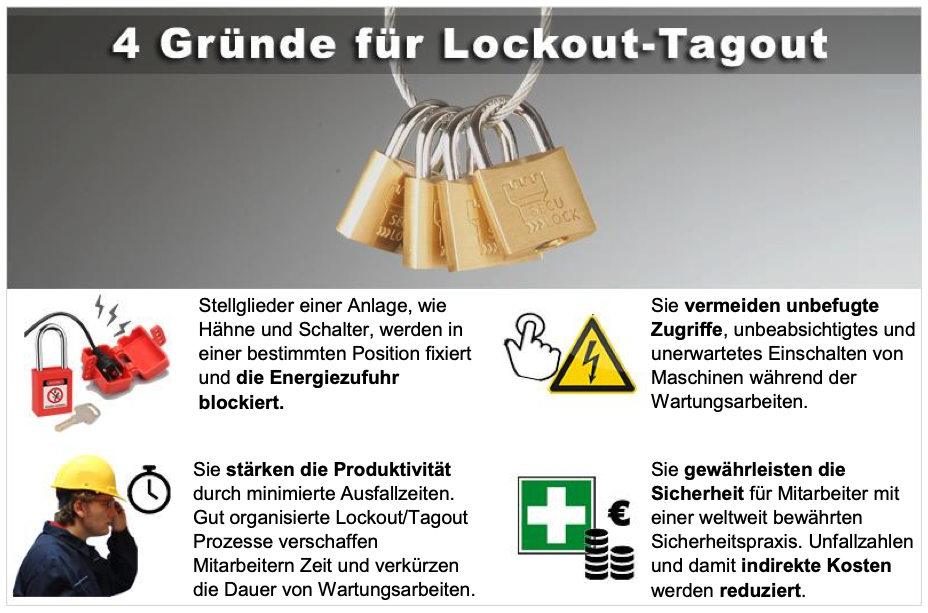

Was bringt die Wartungssicherung?

Die rechtlichen Grundlagen

Sie vermeiden unbefugte Zugriffe, unbeabsichtigtes und unerwartetes Einschalten von Maschinen während der Wartungsarbeiten.

Sie gewährleisten die Sicherheit für Mitarbeiter mit einer weltweit bewährten Sicherheitspraxis. Unfallzahlen und damit indirekte Kosten werden reduziert.

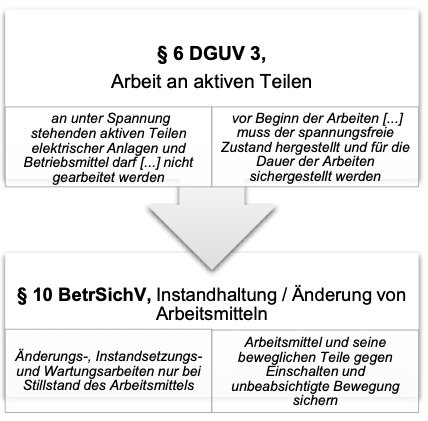

Begründen lässt sich LoTo auch aus rechtlicher Sicht. Die ursprünglich aus Amerika stammende Methode zum sicheren Blockieren von Energiequellen wird auch zunehmend in Europa akzeptiert1.

Gefährliche Energien effektiv kontrollieren

Die EG-Richtlinie 89/655 überträgt dem Arbeitgeber die Pflicht, Arbeitsmittel so zu gestalten, dass bei ihrer Benutzung „Sicherheit und Gesundheitsschutz der Arbeitnehmer gewährleistet ist“.

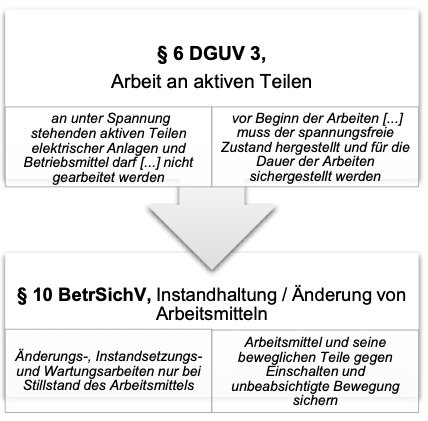

In der deutschen Gesetzgebung gibt es zudem spezielle gesetzliche Anforderungen, die das Ausschalten und „Absperren“ fordern. Diese können mit Lockout-Tagout Produkten am ehesten erfüllt werden. Zu nennen sind die DGUV Vorschrift 3 und die Betriebssicherheitsverordnung.

Die besten Praktiken für eine Lockout-Tagout Gesamtstrategie

Wo fangen Sie an? Sind Mitarbeiter in Ihrem Betrieb regelmäßig während Wartungs- und Reparaturarbeiten gefährlichen Energiequellen ausgesetzt, empfehlen wir einen Standard zu implementieren. Alle Besonderheiten und Eigenschaften einer Anlage müssen erkannt und verstanden werden, um mögliche Risiken zu umgehen.

Schaffen Sie sich eine Grundlage: Entwickeln Sie schrittweise Ihre eigene LoTo-Strategie, die Sie kontinuierlich verbessern:

2. Energie-Kontroll-Punkte

Identifizieren Sie alle gefährlichen Energiequellen. Dabei sind verschiedene Gefährdungstypen bekannt. Allen voran Elektrik und Mechanik, gefolgt von anderen Energiequellen wie Pneumatik, Hydraulik oder Chemikalien. Verwenden Sie für jede bekannte Gefährdungsquelle ein geeignetes Blockiersystem. Die Kennzeichnung der Maschinen mit entsprechenden Warnaufkleber ist ebenfalls ratsam. Bedenken Sie, dass Produktionsanlagen häufig auch mehr als 2 Energieformen aufweisen.

3. LoTo Produkte

Stellen Sie sicher, dass allen Mitarbeitern des Wartungsteams sämtliche, notwendige Ausrüstung zum Sperren und Kennzeichen einer Maschine zur Verfügung steht.

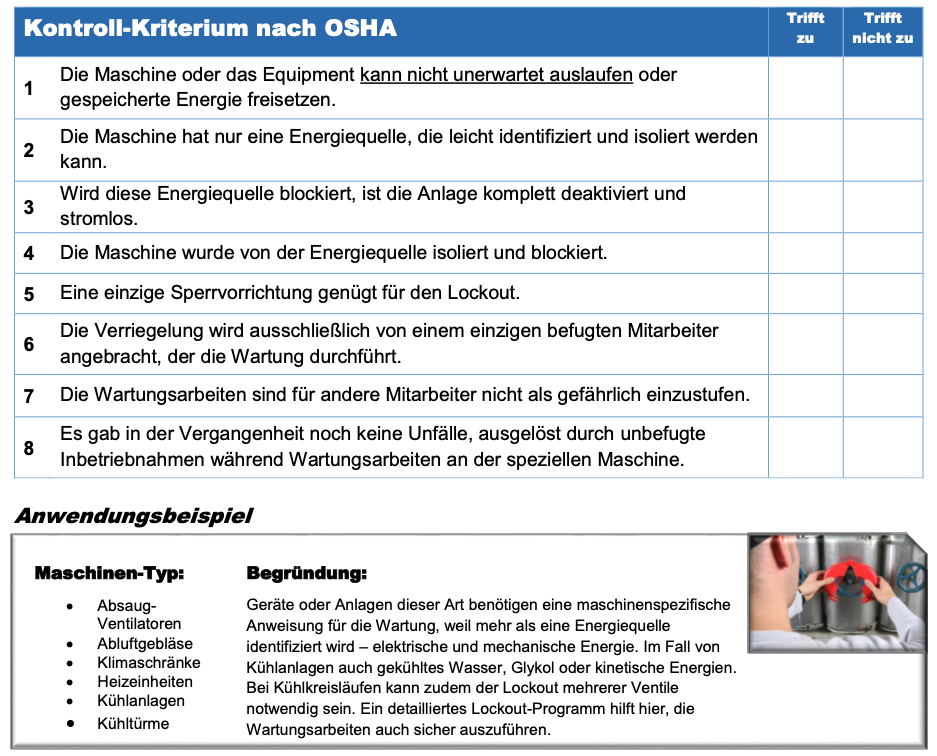

4. Anlagenbezogene LoTo-Anweisungen

Entwickeln Sie Arbeitsanweisungen zur Durchführung der Sicherung für die jede bezeichnete Maschine und halten die Reihenfolge fest. Diese Aushänge lassen sich an den Maschinen anbringen und geben sofort einen Überblick, wie eine Maschine abgeschaltet werden muss. Ob eine Maschine eine detaillierte Anweisung benötigt, können Sie mit einigen Kontroll-Kriterien nach amerikanischem Vorbild hinterfragen.

5. Training, Anlernen und Schulen

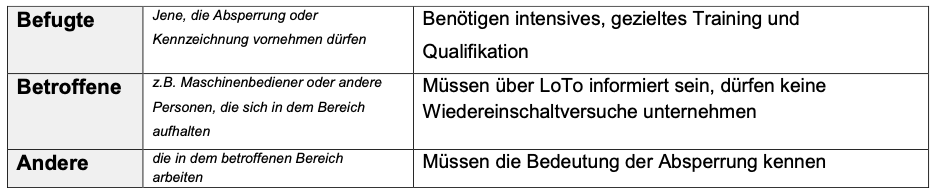

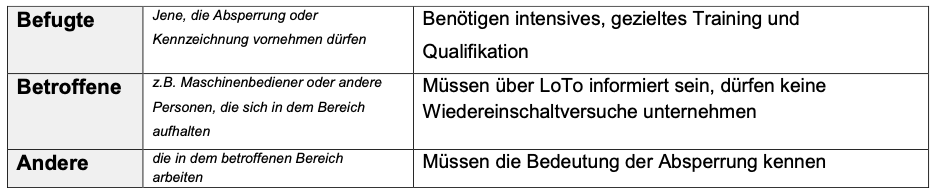

Die Mitarbeiterschulung trägt zur Verbesserung des internen Sicherungsverfahrens bei. Vermindern Sie Anwendungsfehler und schaffen Sie ein Bewusstsein für die Gefahrenquellen. Dies betrifft alle Mitarbeiter im Unternehmen, nicht nur Ihr Wartungsteam. Trotzdem gibt es Unterschiede hinsichtlich der Intensität der Schulung:

1. Entwicklung des Verfahrens

Schaffen Sie für Ihren Betrieb eine Anweisung, die von allen Personen verstanden werden kann. Dokumentieren Sie alles, was in Verbindung mit dem Verfahren zur Energiekontrolle steht. Mit einer eigenen Richtlinie regeln Sie den Zweck und den Umfang des Lockout-Programms. Sie formulieren die Durchsetzung, Schulungsmethoden und besondere Bedingungen unter Berücksichtigung internationaler Normen, Vorschriften und Gesetze. Hilfreiche Fragestellungen bei der Erstellung der Strategie sind:

- Wozu brauchen wir ein Lockout-Verfahren?

- Wer sind die befugten Mitarbeiter?

- Bei welchen Aktivitäten kommen die Verfahren zum Tragen?

- Welche wesentlichen Schritte sind bei der Durchführung notwendig?

Betrachten Sie auch besondere Situationen wie den Einbezug externer Mitarbeiter, Gruppenarbeiten, Schichtwechsel oder Fälle wie ein Schlüsselverlust und stellen hierfür Regeln auf.

6. Evaluieren und Implementieren

Mindestens einmal jährlich sollten der sichere Umgang mit den Betriebsanweisungen, Verfahrensanweisungen, Gefährdungsbeurteilungen und auch die autorisierten Personen geprüft werden. Das heißt Sie vergewissern sich, ob Verbesserungsbedarf besteht. Nur durch Vorleben und Prüfen des eigenen Standards entwickelt sich Schritt für Schritt eine Sicherheitspraxis.

Entscheidungshilfe für maschinenspezifische Prozeduren

„Welche Maschine braucht überhaupt LoTo-Prozeduren?“ Die Anfertigung maschinenspezifischer Anweisungen ist eine der größten Herausforderungen bei der Lockout-Tagout Implementierung. Es gibt keine Festlegung zur organisatorischen Vorgehensweise. Fest steht: Energie-Kontroll- Verfahren sollten entwickelt, dokumentiert und für die Kontrolle von potentiell gefährlicher Energie genutzt werden, wenn für Mitarbeiter bei Wartungsarbeiten eine Verletzungsgefahr besteht.

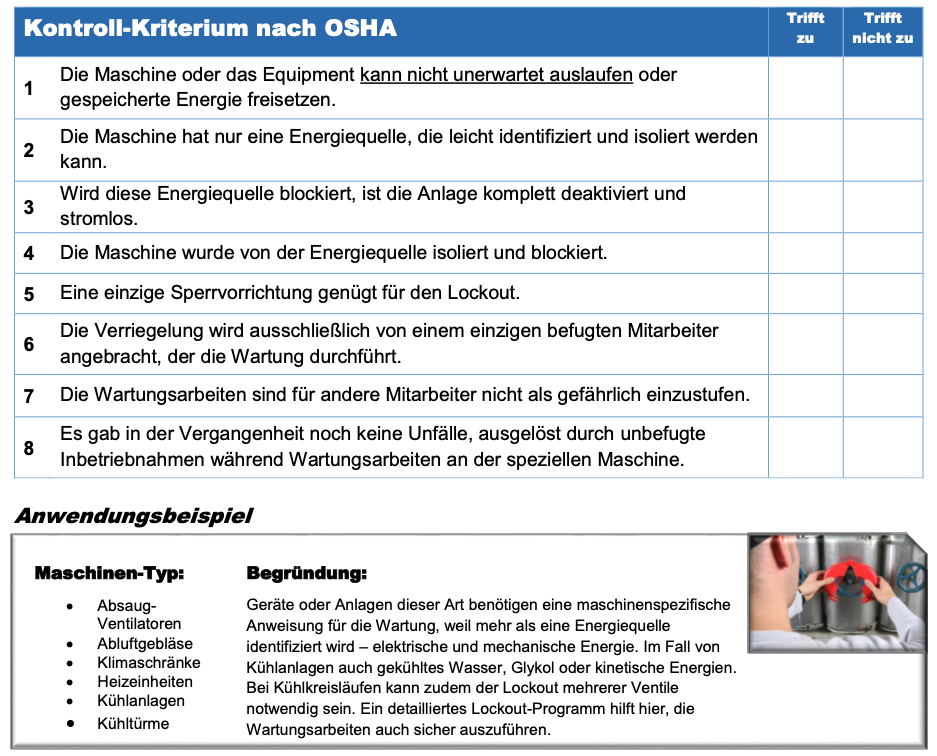

Welche Maschinen eine Lockout-Tagout Anleitung benötigen, können Sie einfach überprüfen.2 Nutzen Sie folgende Übersicht zur Orientierung.

Nur wenn alle 8 Punkte zutreffen, ist keine LoTo-Prozedur für die Maschine notwendig:

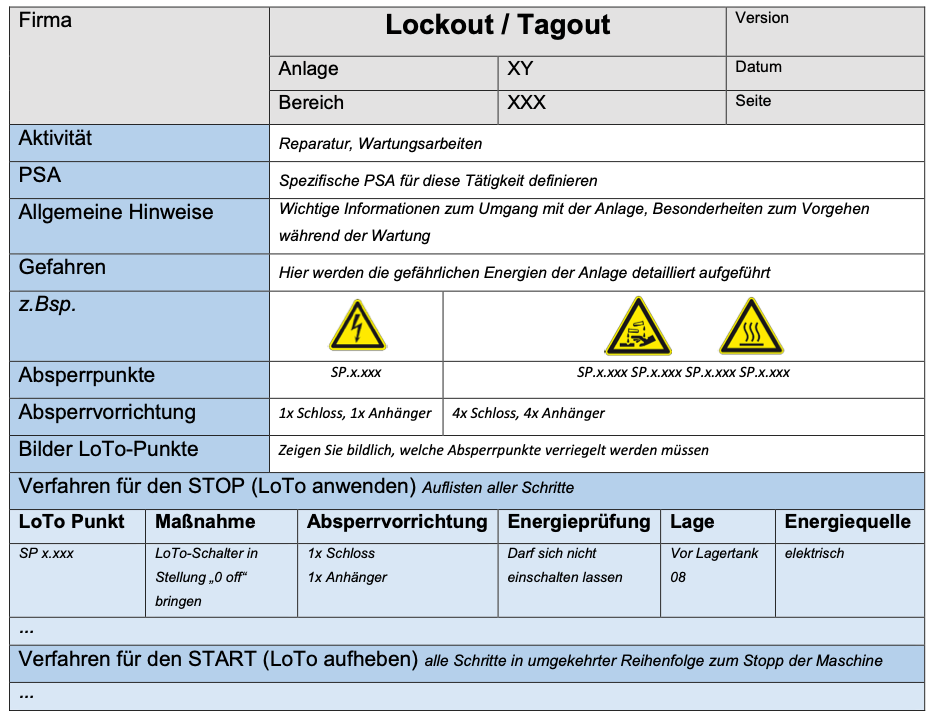

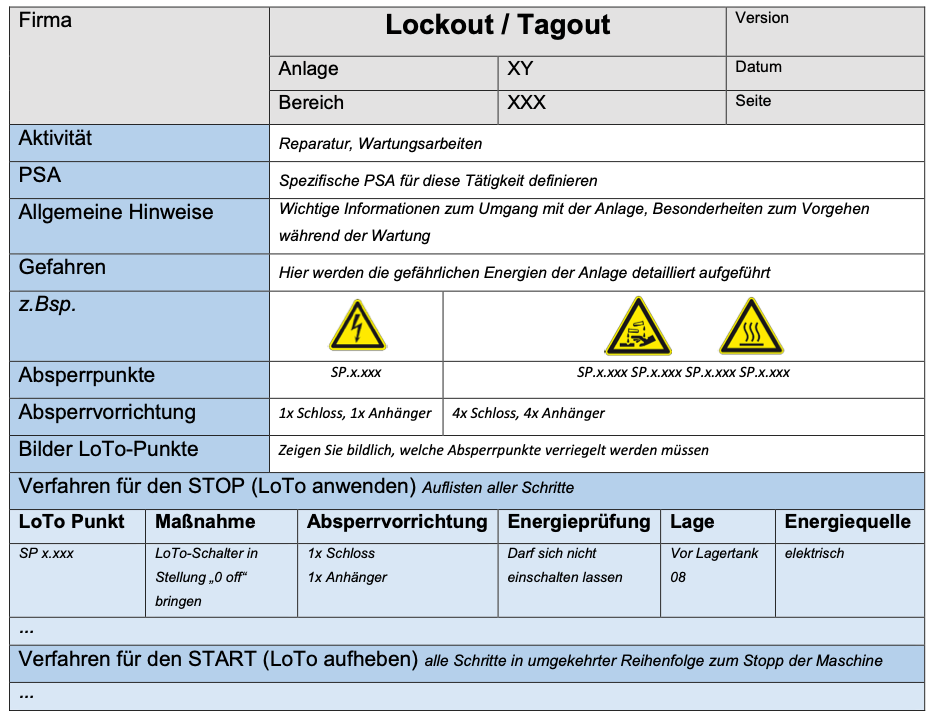

Muster: Bestandteile einer Anweisung

Verständliche und vollständige LoTo-Anweisungen sind Grundlage für sichere Wartungsarbeiten. Das Blockieren einer Maschine oder Anlage erfolgt bestenfalls in Übereinstimmung mit diesen festgeschriebenen Verfahren. Die wichtigsten inhaltlichen Elemente sind unter anderem:

- Der Umfang, Grund, Methoden und Regeln zum Kontrollieren der Energie

- Schritt-für-Schritt Anleitungen zum Stopp der Maschine und zum Isolieren von Energien

- Vorgaben zum korrekten Platzieren und Entfernen der Blockade

Beispiel:

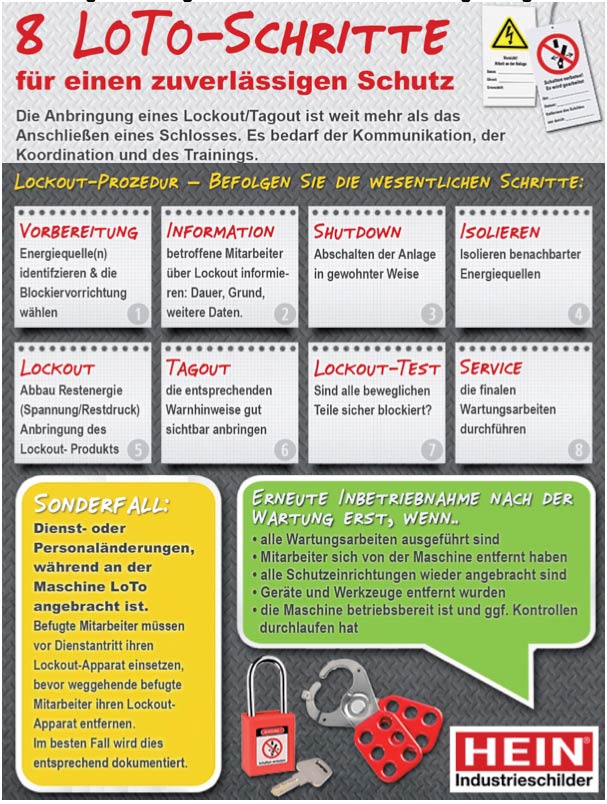

Wartungssicherung durchführen: die lebenswichtigen Regeln

LoTo-Produkte: Vorhangschlösser und Verriegelungen

Vorhängeschlösser sind das wichtigste Element bei der Sicherung von Maschinen. Sie werden unabhängig von der Energiequelle immer gebraucht und verhindern das Entfernen der eigentlichen Verriegelung.

Jeder Mitarbeiter hat sein eigenes Schloss, für das es nur einen Schlüssel gibt. Verriegelungsschlösser lassen sich leicht durch verschiedene Farben personalisieren. Auch Beschriftungen oder Gravuren helfen dabei, jedem Mitarbeiter ein Schloss schnell und einfach zuzuordnen.

Neben der Standard-Ausführung sind auch nicht leitende Schlösser für Arbeiten in elektrischen oder explosionsgefährdeten Bereichen erhältlich.

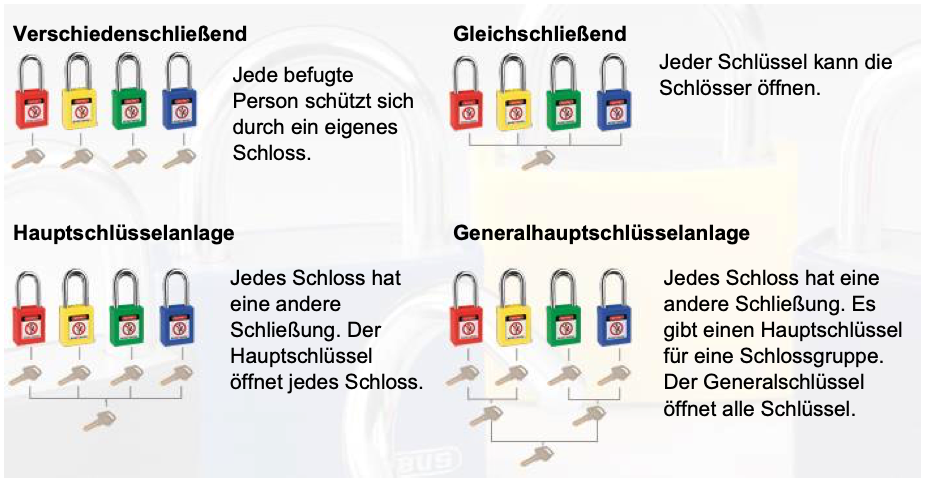

Moderne Schließanlagen für eine übersichtliche Schlüsselverwaltung

In der Praxis können viele unterschiedliche Schlösser und Schlüssel zum Einsatz kommen. Eine unübersichtliche Schlüsselverwaltung muss dabei jedoch nicht immer sein. Abhilfe schaffen unter anderem Schließanlagen. Verschiedene Schlüsselsysteme, die Vorhangschlösser kombinieren, ermöglichen das Bündeln von Schließfunktionen und Zugangsberechtigungen klar zuordnen:

Weitere Vorrichtungen für gefährliche Energiequellen

Der Markt bietet ein breites Sortiment an Wartungssicherung für Ihr Lockout-Tagout Programm. Wichtig ist, dass das Verriegelungssystem als solches erkennbar und langlebig ist. Es muss Umgebungsbedingungen mindestens für die Zeit der Wartung standhalten und Schutz vor Manipulation bieten.

Die folgenden Übersichten zeigen eine Auswahl möglicher Schutzvorrichtungen an Maschinen, elektrischen Anlagen und Ventilsystemen, die diese Anforderungen erfüllen.